Como escolher o adesivo UV com resistência ao amarelecimento adequado às suas necessidades? Que métodos podem aumentar a resistência ao amarelecimento dos adesivos UV?

Selecionar o adesivo UV certo e resistente ao amarelecimento requer uma consideração abrangente dos seguintes aspetos:

• Escolha com base nos cenários e requisitos da aplicação

◦Aplicações ópticas: Selecione adesivos curáveis UV com elevada transparência, baixo índice de refração e contração mínima. Por exemplo, aqueles com um índice de refração entre 1,46 e 1,52 que combinam com os materiais das lentes. A resina de poliuretano UV anti-amarelecimento BlueKelu L-6206 oferece uma elevada transparência e resistência ao amarelecimento, sendo adequada para o encapsulamento de componentes óticos.

◦Campo eletrónicoPara encapsular componentes eletrónicos, escolha adesivos UV com uma resistência superior à temperatura. Exemplos incluem a resina epóxi acrilato sem benzeno UVR-EP200, de grau eletrónico, que suporta temperaturas até 160 °C e mantém um índice de amarelecimento ΔE < 1,0 após 800 horas de exposição UV, protegendo os componentes eletrónicos contra altas temperaturas e amarelecimento.

◦Artesanato e joalharia: Selecione adesivos curáveis UV com viscosidades variadas, dependendo do formato do artesanato. Por exemplo, o adesivo Kasute UV de consistência fina é adequado para aplicações de fluxo contínuo e filmes termo retráteis, enquanto o adesivo de consistência espessa é ideal para moldagem, e o de consistência ultra-espessa para artigos decorativos de grandes dimensões. Todos oferecem elevada transparência e resistência ao amarelecimento.

• Considere a força da resistência ao amarelecimento: As diferentes marcas e modelos de adesivos UV apresentam níveis variados de resistência ao amarelecimento. Para aplicações que exijam uma exposição prolongada a radiação UV intensa ou a altas temperaturas, selecione produtos com uma resistência superior ao amarelecimento. Por exemplo, a resina UVR-UV700 modificada por pontos quânticos mantém um índice de amarelecimento ΔE < 0,8 após 5000 horas de irradiação UVB, satisfazendo as exigências de utilização prolongada no exterior.

• Foco nas condições de cura e velocidade: As condições e a velocidade de cura do adesivo UV são também cruciais. Se o equipamento de cura da linha de produção tiver uma potência mais baixa, selecione adesivos UV que exijam uma menor intensidade de luz e velocidades de cura mais rápidas. Certifique-se de que o comprimento de onda da lâmpada UV corresponde ao pico de absorção do fotoiniciador para garantir a eficácia da cura.

•Considere os requisitos ambientais e de segurança: Para aplicações com normas ambientais rigorosas, como embalagens de alimentos ou brinquedos para crianças, selecione adesivos curáveis UV que cumpram as normas ecológicas relevantes. Exemplos incluem a resina UVR-BIO500 de base biológica com baixo teor de COV e resistente ao amarelecimento, com um teor de COV <4,0 g/L e que cumpre as normas RoHS, REACH e FDA 21CFR 175.300 para contacto com alimentos.

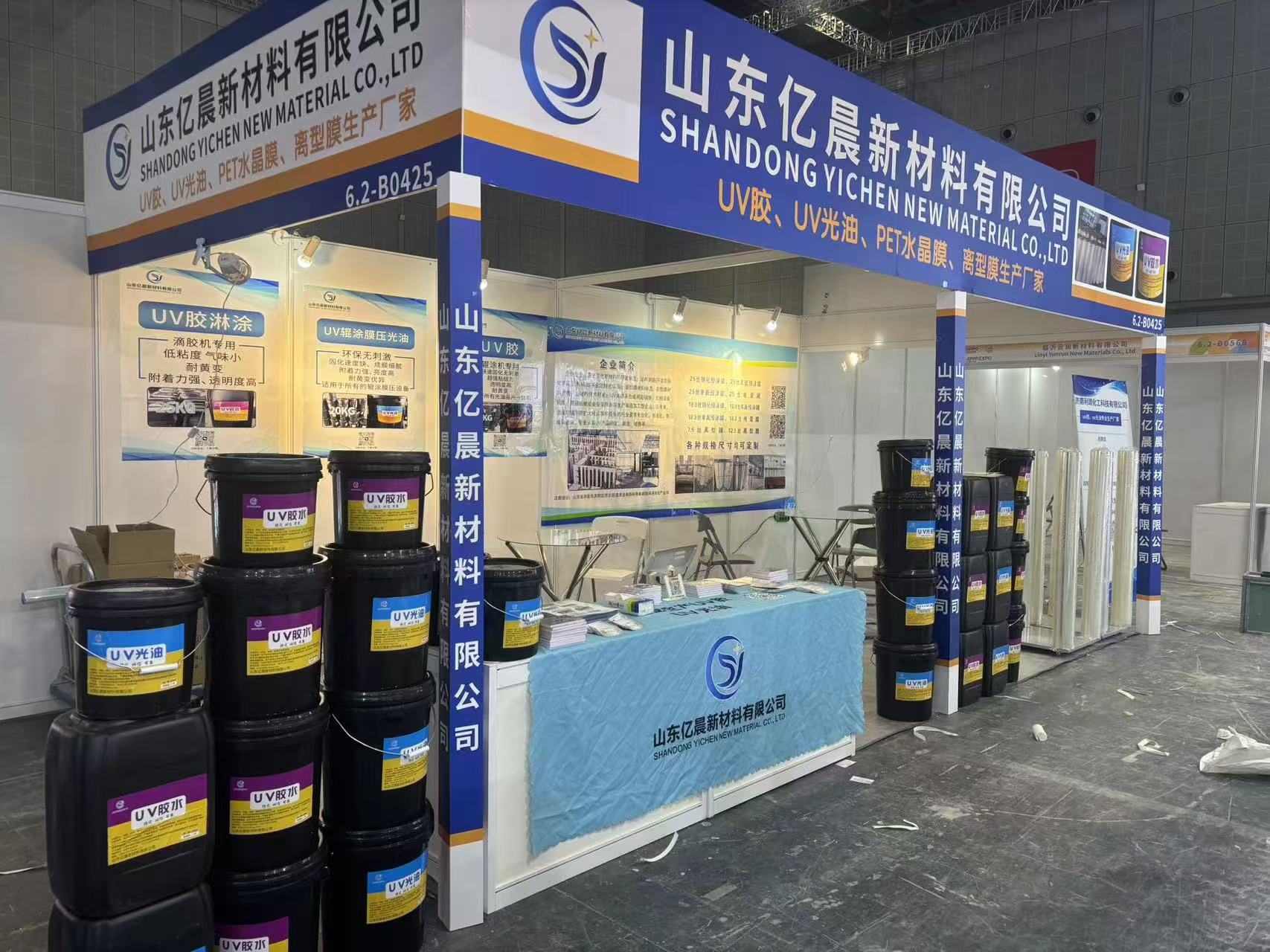

•Reputação da marca de referência e avaliações de produtosMarcas de renome como a Weiliugu e a Kasute costumam oferecer maior garantia de qualidade e desempenho. Os seus produtos passaram por validação de mercado e gozam de boa reputação. Além disso, analise o feedback dos utilizadores e os estudos de caso para avaliar os resultados reais da aplicação.

O aumento da resistência ao amarelecimento dos adesivos UV depende de três dimensões principais: seleção da matéria-prima, otimização da formulação e controlo do processo. As abordagens específicas são descritas abaixo:

1.Otimizar a seleção da matéria-prima: minimizando os gatilhos de amarelecimento na fonte

•Resinas e Monómeros: Dê prioridade aos materiais de base resistentes ao amarelecimento, como os acrilatos de poliuretano alifático, os acrilatos de epóxi (evite resinas aromáticas propensas ao amarelecimento devido à oxidação do anel benzénico), combinados com monómeros resistentes ao amarelecimento (por exemplo, acrilato de di(2,2-dimetilpropil), diacrilato de triciclodecanodimetanol) para reduzir os riscos de oxidação e degradação por UV a nível molecular.

•FotoiniciadoresSelecione tipos com baixo amarelecimento e sem resíduos, como a 1-hidroxiciclohexilfenil cetona (HCPK) e a 2-hidroxi-2-metil-1-fenil-1-propanona (1173). Evite fotoiniciadores propensos à decomposição que geram subprodutos coloridos (por exemplo, ésteres de ácido benzoico) para minimizar a oxidação pós-cura e o amarelecimento dos componentes residuais.

•Aditivos anti-amarelecimento: Incorpore aditivos altamente eficazes e estáveis, incluindo absorventes de UV (por exemplo, benzotriazóis, triazinas, que absorvem os raios UV para prevenir a degradação da resina) e antioxidantes (por exemplo, fenóis impedidos, ésteres de fosfito, que inibem as reações de oxidação por radicais livres). A combinação de ambos aumenta significativamente a resistência ao amarelecimento a longo prazo.

2.Otimizar os processos de produção e de cura: minimizar as influências externas

• Controlo de impurezas na produção: Evitar a introdução de iões metálicos (por exemplo, iões de ferro e cobre, que catalisam a oxidação) durante o fabrico. Armazene as matérias-primas em recipientes selados e protegidos da luz para evitar a degradação prematura. Garanta uma mistura completa durante a preparação do adesivo para evitar o sobreaquecimento localizado que causa amarelecimento precoce.

•Otimize os parâmetros de cura: Empregar métodos de cura de “baixa intensidade e duração prolongada” ou escalonados para evitar o sobreaquecimento localizado durante a cura (as temperaturas elevadas aceleram a oxidação da resina e a decomposição dos resíduos do fotoiniciador). Certifique-se de que o comprimento de onda da lâmpada UV corresponde ao pico de absorção do fotoiniciador (normalmente 365 nm ou 395 nm) para garantir a cura completa e minimizar os componentes que não reagiram (monómeros/resinas não curadas, propensos à oxidação pós-cura e ao amarelecimento).

3.Melhore a proteção pós-cura: mitigue os impactos ambientais

•Proteção de revestimento de superfície: Para aplicações no exterior ou com elevada exposição aos UV, aplique uma camada superior resistente aos UV (por exemplo, revestimento de fluorocarbono ou silicone) sobre a camada adesiva curada para proteger ainda mais contra a radiação UV e oxigénio, aumentando a resistência ao amarelecimento.

•Controlar o ambiente de utilizaçãoEvite a exposição prolongada dos componentes colados a altas temperaturas (máximo recomendado de 80 °C, sujeito à classificação de temperatura do adesivo), humidade elevada ou raios UV intensos (por exemplo, luz solar direta exterior). Quando necessário, incorpore estruturas físicas de proteção contra a luz/isolamento térmico (por exemplo, cúpulas de abajur, invólucros de proteção).